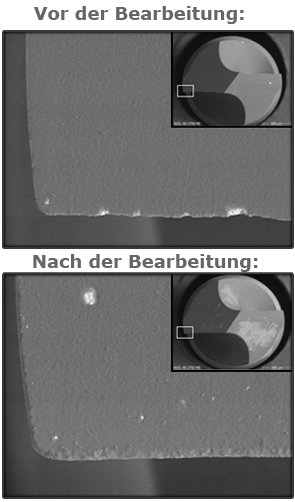

Schneidkantenverrundung

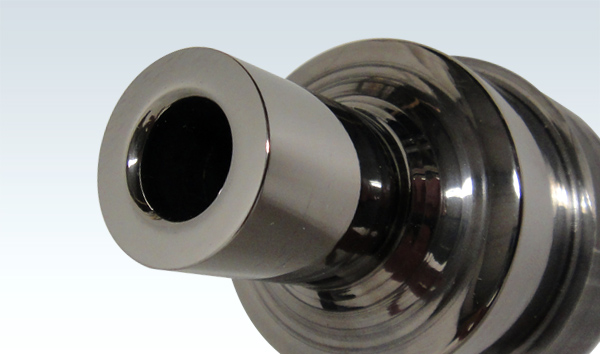

Bearbeitungswerkzeuge mit definierter Schneide sind größten Belastungen ausgesetzt. Um die

Stabilität und damit auch die Standfestigkeit der Schneiden zu erhöhen, ist es notwendig die

Schneidengeometrie an den jeweiligen Anwendungsfall anzupassen. Ziel ist es dabei, hinsichtlich einer

Schneidkantenverrundung die Hauptschneidenmikrogeometrie zu optimieren. Je nach Anwendungsfall kann eine

Kantenverrundung zwischen 3 und 50 µm erforderlich sein. Dabei ist zu beachten, dass die Verrundung im

richtigen Winkel zu der Hauptschneide angebracht wird.

Aus diesem Grund bietet die Firma Oberflächentechnik Stuchlik mit eigens dafür

entwickelten Bearbeitungsanlagen eine Lohndienstleistung der Schneidkantenverrundung für Ihre

Werkzeuge an.

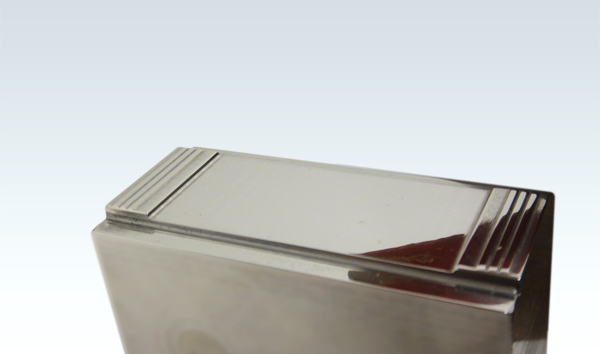

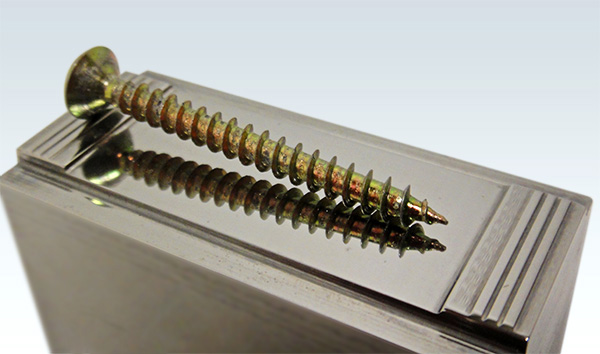

Der Hauptanwendungsbereich liegt im Bereich der Zerspan- und Stanzwerkzeuge. Durch die optimale Auslegung

der Schneidengeometrie von Stanzwerkzeugen (z.B. Lochstempel) ist eine Stanzeiterhöhung von bis zu

1200% realistisch.

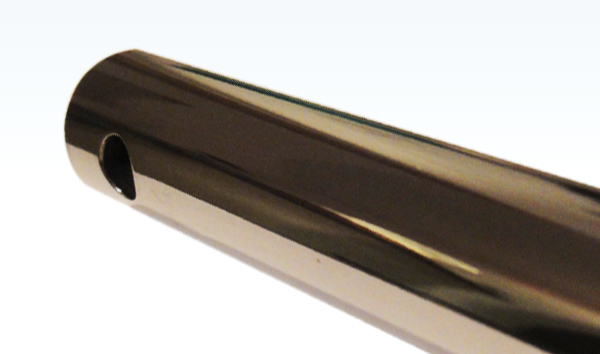

Bei Zerspanwerkzeugen (z.B. Bohrer) können höhere Schnittgeschwindigkeiten und größeres

Leistungsvermögen zwischen 20% und 600% realisiert werden.

Durch die Bearbeitung der Schneidengeometrie wird die Reibung zwischen Werkzeug und Werkstück deutlich

reduziert und außerdem ein verbesserter Wärmeabfluss ermöglicht. Durch die verbesserte

Oberflächenrauigkeit ist nach der Bearbeitung eine verbesserte Spanabfuhr und eine bessere Haftung von

eventuellen Hartstoffbeschichtungen spürbar.

Ziel ist, durch diese Bearbeitung eine längere Maschinenlaufzeit ohne Umrüstung, eine höhere

Prozesssicherheit und eine verbesserte Werkstückqualität zu erreichen.